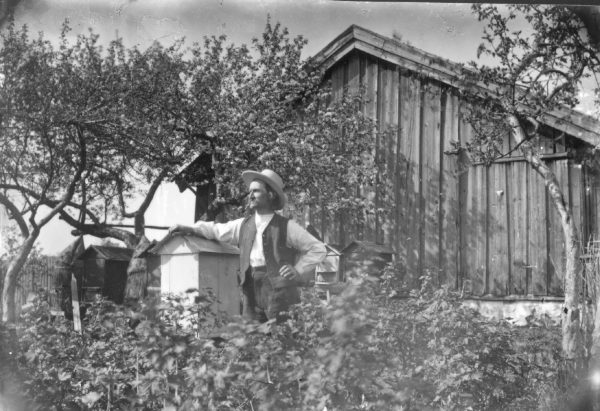

Av Axel Mykleby. Foto: Fossli skaftefabrikk, til venstre Hans Sleaskjulet.

Fra: Asker og Bærum historielag. Skrift. – nr 38(1998), s. 50-57

I dag kan vi knapt tenke oss noen annet en skrutrekker eller potetskreller med plasthåndtak. En generasjon tilbake derimot hadde man nesten ikke annet enn skaft av tre. Skaftene var ikke tilfeldig utformet, men meget presise og vel tilpassede til sine spesielle funksjoner og til hendene som skulle holde redskapen.

Langs vassdragene i Asker og Bærum fantes en rekke småbedrifter som produserte deler til sammensatte produkter og som kan sies å ha levd i en slags symbiose, eller avhengighetsforhold. I Lommedalen var det særlig mange små «fabrikker» som laget treprodukter. Blant disse fant man ski, kjelker, river, kasser og skaft av tre. I dag er de fleste bedrifter nedlagt, men fortsatt er dreietradisjonen levende.

Innhold

Grunnleggeren

Fossli Skaftfabrikk var en av disse småbedrifter som gjennom ca. 60 år laget millioner av skaft som tusener av mennesker kom til å holde i og som derved skapte nye ting. Det sies at Hans Larsen Sleaskjulet ble så glad over unionsoppløsningen i 1905 og at Norge ble et fritt land at han måtte «finne på noe». Han fant på å starte snekkerverksted og skaftefabrikk ved Burudelven nedenfor Kneikfossen på en parsell av Skollerud gard. Her laget han alle maskiner seiv, som for en stor del besto av trematerialer, bl.a. en maskin som laget håndtakshull i spadeskaft. Da han hadde bygget seg et eget hus ved Brattebakke, tok han navnet Bakke.

Den meget allsidige Hans var både bygningssnekker, møbelsnekker, metallstøper, birøkter og dreier. 19 år gammel skal han ha bygget sitt eget orgel og lært seg å spille.

Drivkraften

De fleste bedrifter ble etablert slik at de utnyttet vannkraften. Fossli Skaftefabrikk ligger derfor nedenfor Kneikfossen. På baksiden av fabrikken ble vannet overført i en åpen renne fra en dam på toppen av fossen til en trykkasse som satt over en liten Francisturbin. Kraften fra turbinen ble så igjen overført med rein til en sentralakse. Den igjen forsynte de enkelte maskiner med den nødvendige drivkraften. Hastigheten ble regulert for hand med en stang fra fabrikken, og man måtte følge godt med at turbinen ikke «løp løpsk», noe som kunne føre til at maskinene ble ødelagt.

Vannturbinen ble p.g.a. liten og uregelmessig vannføring avløst av en skipsmotor. Da det under 1. verdenskrig ble vanskelig å få tak i parafin, bygget han en ny fabrikk på Grorudhaugen hvor han kunne få strøm fra Bærums Verk. Denne fabrikken ble siden drevet av Hans Larsen Bakkes sønn Aasmund Bakke. Fossli Skaftefabrikk fikk etterhvert også elektromotorer som kraftforsyning. I den eldste delen av fabrikken finnes en 7 hk elektromotor, mens Nystua i 1940-årene fikk elektromotor på 3 hk fra Falkenberg.

Kraftoverføringen forble derimot i prinsipp den samme, dvs. remmer fra en sentral akse. Den første aksen var av tre med trelager, mens den som er bevart, er av jern. Den vil være fullt brukbar, bare remmene skiftes.

Utvidelse og utvikling

Aasmund Bakke var også den som ombygde fabrikkens mest spesielle maskin, en «hjemmelaget» sjablongdreier. Maskinen ble kjøpt fra en bedrift på Nedre Stabekk hvor den hadde vært i bruk i produksjon av leketøy. Sjablongdreier eller kopieringsmaskin er en maskin hvor man setter inn et mønsterstykke av det man skal produsere. Til denne maskinen ble det f.eks. støpt måler til skaft på Bærums Verk som maskinen kopierte (i tre). Maskinen var halvautomatisk, dvs. når emne var satt inn av operatøren, så dreiet maskinen skaftet ferdig og stoppet opp for å ta i mot et nytt emne.

Fossli Skaftefabrikk ble i 1930-årene utvidet med «Nystua» et toetasjes tilbygg mot Burudelven. Ferdigheten til å løse problemene selv var stor. De fleste maskin- og reservedeler ble produsert på fabrikken. Til det brukte man bl.a. smia som nå er brent, og det ble produsert verktøy på en jerndreiebenk i «Nystua» i 2. etasje.

Et sentral flisavtrekk ble installert som suget støv og flis fra dreiebenkene, pussemaskinen og kopieringsmaskiner, gikk via en vifte ut gjennom veggen og videre i blikkrør på over siden av garasjen. Flis ble lagret i en flishaug bak denne. Flisa var meget populær blant bønder i distriktet fordi den var tørr i motsetning til flis fra sagbrukene. Den ble brukt som strø i fjøsene.

På fabrikken arbeidet det vanligvis tre personer. På 1950-tallet f.eks. Jon Bakke, Hans Grorud og Kaare Bakke. Eierne Kaare og Asbjørn Bakke drev fabrikken til den ble nedlagt i 1966.

Produksjonen

Produksjonsprosessen var slik at trevirket ble kjøpt inn og lagret langs elven i store stabler som ble dekket til. Materialet var ofte kjøpt i Nykirke i Vestfold, men kom også fra Bærum. Lønn, bøk, ask og bjerk ble hovedsakelig bruk som råstoff, men etter spesielle ønsker fra kunder ble også skaft av hickory produsert. Importerte ferdigskaft i hickory fra USA gjorde denne produksjonen ulønnsom.

Materialene som skulle bearbeides ble tatt inn i «Nystua» i 1. etasje i rommet nærmest Burudelva. Her ble trevirket merket etter måler og sendt inn gjennom en luke til selve produksjonsrommet hvor emnene ble skåret til på båndsag og mellomlagret for dreining på kopimaskinen. Etter at skaftene var dreiet, ble de pusset på båndpusseren. I 2. etasje ble det dreiet mindre skaft og disse ble også lakkert her. Der ble det bl.a. produsert skaft til korketrekkere og penner. Det finnes fortsatt en borremaskin til å holke disse, mens dreiebenken ble solgt videre. Den er nå i Sandefjord hvor den sist ble brukt til å dreie krumkakepinner for Husfliden. Gjennomsnittlig ble det produsert ca. 1200 skaft i uken, dvs. over 60.000 i året.

Produktutvalget

Det ble produsert et stort utvalg skaft fra 10″- 36″ lengde, vesentlig til verktøy som slegger, hammerer, økser, men også til redskap i hvalfangst som f.eks. skaft til flå- og flensekniver.

Kundene var i hovedsak:

- Mustad & Sønn, Lysaker

- G. A. Lund, Sandvika

- Bernh. Moe, Sandvika

- Ekhornrud, Sandvika

For Ekhornrud ble det også produsert sparker, kjelker og ski. Denne produksjonen foregikk når det var lite annet arbeid. Mange av skaftefabrikkens produkter finnes fortsatt bevart enten som halvferdige, ferdige eller emner. Utvalget var nok større enn det vi kan presentere, men dette finnes bevart:

- Flåøks (hvalfangst)

- Hakkeskaft

- Hammerskaft, 5 størrelser

- Slegger, 2 størrelser

- Økseskaft, 7 størrelser

- Rivehode, 4 størrelser

- Spadeskaft

- Bogtre

- Bordben

- Hjulsegmenter

- Ski

- Kjelkemeier

- Sparker

- Korketrekkere

- Kjevler

- Handtak, 4 størrelser

- Filhåndtak, 5 størrelser

- Stemjern skaft, 3 størrelser

- Rammesager, 4 størrelser

Før nedleggelsen ble det hovedsakelig produsert skaft til sportsøkser for Mustad & Sønn.

Redning og restaurering

I 1990 gjorde Asker og Bærum Historielag Kulturetaten i Bærum kommune oppmerksom på at den siste av skaftefabrikkene i Bærum sto for fall. Rundt fabrikken hadde det grodd opp en tett krattskog. Smia hadde brent og garasjen lente seg mot trærne som hadde vokst opp rundt dem. Fortsatt sto fabrikkbygget med maskiner og utstyr, dessuten var mange emner, måler og noen ferdige produkter bevart. Bygningen var i svært dårlig stand. Hele taket var gjennomrustet og takkonstruksjonen og vegger hadde råteskader. Mot fossen var veggen i Nystua nesten borte, det samme gjaldt gulvet. Skorsteinene hadde rast sammen. I den eldste delen av fabrikken hvor kopimaskinen sto, begynte gulvet å gå i ett med bakken. Alle vinduene manglet glass, og rammer med kanner var delvis borte. – Dette var nok et anlegg de fleste ville ha gitt opp, men både Fylkeskonservartoren og Kulturetaten mente at man skulle forsøke å redde fabrikken.

Fabrikken ble nedlagt i 1966. Tak- og bærekonstruksjoner ble satt i stand i 1991. Bildet er fra 2008.

En total restaurering ved bruk av vanlige håndverkerfirmaer var ikke aktuelt p.g.a. den store usikkerheten om arbeidets omfang og dermed kostnadene. Begynnelsen av 1990-årene var som kjent preget av stor arbeidsledighet og syselsettingstiltak. Etter at et var inngått en avtale med eierne om sikring og restaurering, startet de første håndverkerne og ufaglærte med å rydde og sikre fabrikken.

En rekke faglærte og ufaglærte har gjennom årene vært engasjert i arbeidet. Ikke alle som har arbeidet med restaureringen har vært like begeistrete og arbeidsomme gjennom hele prosessen, men så skal det også sies at det skulle fantasi og oppmuntring til for å holde det gående. Det så ganske håpløst ut i starten, og det var en kald og fuktig arbeidsplass, hvor vannspruten sto oppover støvlene og solen holdt seg godt skjult. Tak- og bærekonstruksjoner ble satt i stand i 1991 og resten reddet fra videre forfall. Snekker Toralf Stålvik og hjelpemann Svein Ove Netlandet var noen av de første som begynte, snekkerne Per Bjerke og Harri Valin ble siden engasjert og bidro til videre restaurering. I 1995 ble Håkon Spilsberg engasjert. Fagkunnskapen hans om maskiner var en viktig forutsetning, og alt teknisk utstyr ble demontert og satt sammen. Mangler og feil på dreiemaskiner og elektromotorer ble registrert og en rekke av disse rettet, slik at de fleste av maskinene nå kan starte opp. Spilsberg fikk også i oppdrag å intervjue eierne og samle inn kunnskap om dreietradisjoner i Lommedalen (artikkelen baserer seg mye på hans «rapport»). Siv. arkitekt Gro Magnesen har i de siste årene ledet restaureringen.

Selv om fabrikken nå kan regnes som sikret, så skal det fortsatt mye arbeid til før alt er ferdig. Utvendig ser man at vinduene (som for øvrig er restaurert) mangler, og bygningen trenger maling. Skorsteinen skal mures opp. Deler av den tekniske innredningen må repareres ferdig, f.eks. må alle remmer skiftes, elektriske ledninger trekkes, turbinen repareres etc. etc. Det gjenstående arbeid blir satt i gang når det er inngått en avtale om fremtidig disposisjon og bruk av skaftefabrikken. Totalkostnader for restaurering- og innsamlingsarbeidet er kalkulert til kr. 270.000.

Her har mange enkeltpersoner jobbet for bevaring, det offentlige har gjennom staten, fylkeskommunen og kommunen bidratt med midler til bevaring. Tekniske kulturminner og kulturminner langs vassdrag er prioritert i kulturminneåret 1997. Fossli Skaftefabrikk er slik et prioritert kulturminne som ble reddet fra forfall. Fossli Skaftefabrikk er sannsynligvis den eneste i sitt slag i Akershus ved siden av det mindre, men meget interessante dreieverksted Albert Seheims Verksted ved Sem (Asker Museum). Den endelig bevaring av Fossli Skaftefabrikk er først garantert når nærmiljøet kan bruke anlegget til å formidle kunnskap om handverk, ressursbruk og miljøvern.

Skolene har uttrykt sin interesse for å å bruke skaftefabrikken. Det vil være en stor glede for alle som har ivret og arbeidet for bevaring av Fossli Skaftefabrikk når bedriften blir brukt til undervisning og praktisk kunnskapsformidling, og maskinene kanskje igjen kan lage noe å holde i.

Gjengitt med tillatelse fra Asker og Bærum historielag.